为确保矿用洗靴机在矿山复杂环境中长期稳定、an全运行,需从设计制造、安装调试、日常使用、维护保养及应急管理五个环节构建全流程an全保障体系。以下是具体措施:

一、设计制造阶段:强化本质an全

防爆与电气an全设计

防爆认证:电气系统需通过国家防爆标准(如Ex d I Mb)认证,电机、控制箱采用隔爆型结构,防止内部电火花引燃瓦斯。

漏电保护:配置30mA漏电保护器,0.1miao内切断故障电路;接地电阻≤4Ω,确保漏电电流快速导入大地。

fang水等级:电气部件达IP65级,可耐受高压水qiang冲洗,防止水分侵入导致短路。

结构an全设计

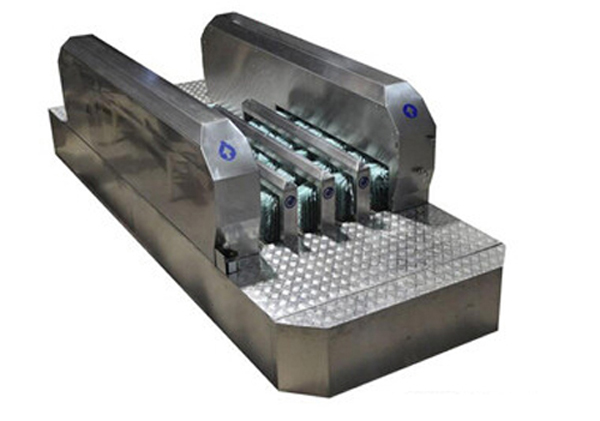

材质选择:机身框架采用304不锈钢(厚度≥2mm),kang腐蚀、耐冲击;毛刷选用高弹性尼龙(直径≥0.8mm),避免划伤靴子或脱落。

fang滑设计:设备底部设fang滑纹路及排水槽,防止人员站立时因积水打滑;部分型号增设fang滑踏板。

固定方式:通过膨胀螺栓或化学锚栓固定于地面,确保设备在高压水冲击或人员踩踏时不会移位。

智能化an全功能

红外/雷达感应:自动感知人员进入,避免手动操作误触风险。

yan时停机:人员离开后yan时5-10秒停机,防止靴子未wan全脱离时夹伤。

故障自检:PLC控制系统实时监测电机过载、水位过低、毛刷卡阻等异常,立即停机并报警。

二、安装调试阶段:规范操作流程

环境适配性检查

确认安装位置通风良好,远离高温、潮湿或腐蚀性气体区域。

检查电源电压是否稳定(如380V±10%),避免电压波动损坏设备。

专业安装调试

由厂家技术人员或持证电工进行安装,确保电气连接符合防爆要求。

调试时模拟满负荷运行,测试喷淋压力(≥0.8MPa)、毛刷转速(≥120转/分)等参数是否达标。

校验传感器灵敏度,确保红外感应距离(如0.5-1.5米)和yan时停机时间准确。

an全标识与操作培训

在设备显眼位置张贴“防爆标识”“禁止触摸高压部件”等警示标志。

对操作人员进行培训,内容涵盖设备启动/停止流程、紧急停机方法、日常检查要点。

三、日常使用阶段:严格操作规范

人员行为管理

禁止非专业人员随意拆卸设备或调整参数。

要求矿工清洗时保持匀速通过,避免快速进出导致传感器误判。

严禁在设备运行时触摸毛刷或喷淋口,防止机械伤害。

环境监控

定期检查安装环境湿度(建议≤85%)、温度(建议-10℃至+50℃),超限时暂停使用。

清理设备周边杂物,保持通道畅通,防止绊倒或碰撞。

数据记录与分析

记录每日清洗次数、故障类型及处理结果,建立设备运行档案。

通过智能款设备的物联网功能,远程监控运行状态,提前发现潜在问题。

四、维护保养阶段:yu防性维护为主

日常检查

每日:检查喷淋口是否堵塞、毛刷是否脱落、电气连接是否松动。

每周:清洁过滤系统(如沉淀池、滤网),防止煤泥堆积影响清洗效果。

每月:测试漏电保护器灵敏度,校验接地电阻。

定期维护

每季度:更换磨损的毛刷(使用寿命≥5000小时),检查防爆外壳密封性。

每半年:由专业人员对电机、水泵进行全面检修,更换润滑油。

每年:委托第三方机构进行防爆性能复检,确保符合国家标准。

备件管理

储备常用备件(如毛刷、喷嘴、传感器),避免因缺件导致长时间停机。

备件需与原设备型号匹配,严禁使用非标产品。

五、应急管理阶段:快速响应风险

应急预案制定

针对电气故障、设备倾倒、人员受伤等场景,制定专项应急预案。

明确应急联系人、停机流程、疏散路线及救援设备(如绝缘手套、灭火器)存放位置。

应急演练

每半年组织一次应急演练,模拟设备冒烟、漏电等场景,检验人员响应速度。

演练后评估效果,优化预案内容。

故障快速处理

发生故障时,立即按下紧急停机按钮,切断电源。

悬挂“正在维修”警示牌,防止他人误操作。

由专业人员排查故障原因,xiu复后进行空载试运行,确认an全后再投入使用。

六、典型风险防控案例

|

风险类型 |

防控措施 |

效果验证 |

|

电气火花引燃瓦斯 |

防爆外壳+漏电保护+IP65fang水 |

通过国家防爆认证,未发生瓦斯爆炸事故 |

|

毛刷脱落卡阻靴子 |

毛刷固定卡扣设计+每日检查 |

近三年零起夹伤事故报告 |

|

污水溢出污染环境 |

污水箱液位报警+自动停机功能 |

污水排放达标率bai分百 |

|

设备倾倒砸伤人员 |

膨胀螺栓固定+结构稳定性测试(承载≥500kg) |

经历多次碰撞未发生移位或倾倒 |

为确保矿用洗靴机运行的an全性和稳定性,需从设备设计、安装调试、日常维护、人员操作及应急预案等多方面综合施策。通过选用you质材料、严格遵循安装规范、制定科学维护计划、加强操作人员培训以及建立完善的应急响应机制,可you效降低设备故障率,保障矿井作业an全gao效进行。持续的技术改进与an全管理优化,是提升矿用洗靴机长期稳定运行的关键。

电话:18660760370

邮箱:272100

地址:山东省济宁市高新区开源路北11号